多层电路板PCB生产难点

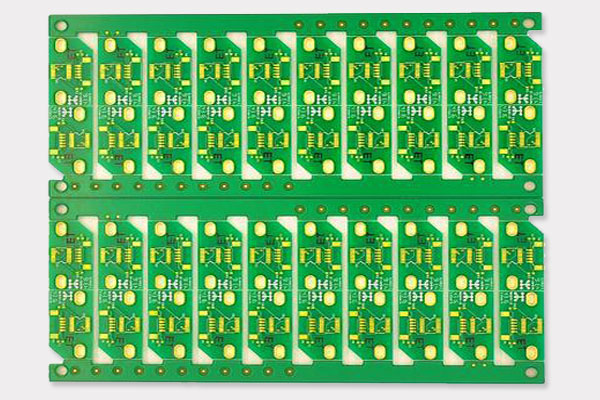

多层PCB板在通讯、医疗、工控、安防、汽车、电力、航空、军工、计算机周边等领域中做为“核心主力”,产品功能越来越高,PCB板越来越精密,那么相对于生产难度也越来越大。

1.内层线路制作难点

多层板线路有高速、厚铜、高频、高Tg值各种特殊要求,对内层布线和图形尺寸控制的要求越来越高。例如ARM开发板,内层有非常多阻抗信号线,要保证阻抗的完整性增加了内层线路生产的难度。

内层信号线多,线的宽度和间距基本都在4mil左右或更小;板层多芯板薄生产容易起皱,这些因素会增加内层的生产成。

建议:线宽、线距设计在3.5/3.5mil以上(多数工厂生产没有难度)。

例如六层板,建议用假八层结构设计,可以内层4-6mil线宽50ohm、90ohm、100ohm的阻抗要求。

2.内层之间对位难点

多层板层数越来越多,内层的对位要求也越来越高。菲林受车间环境温湿度的影响会有涨缩,芯板生产出来会有一样的涨缩,这使得内层间对位精度更加难控制。

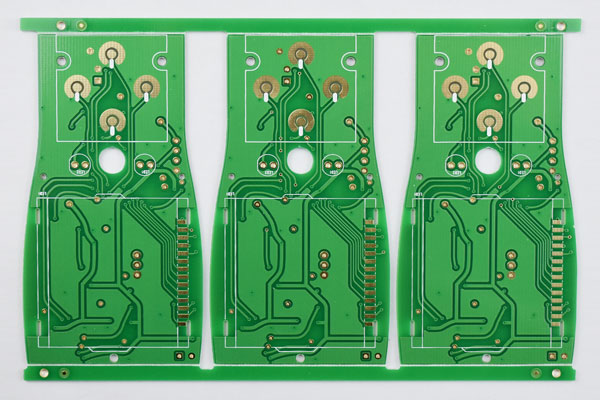

3.压合工序的难点

多张芯板和PP(版固化片)的叠加,在压合时容易出现分层、滑板和汽包残留等问题。在内层的结构设计过程,应该考虑层间的介电厚度、流胶流、板材耐热等个方面因素,合理设计出对应的压合结构。

建议:保持内层铺铜均匀,在大面积无同区铺铜平衡同PAD。

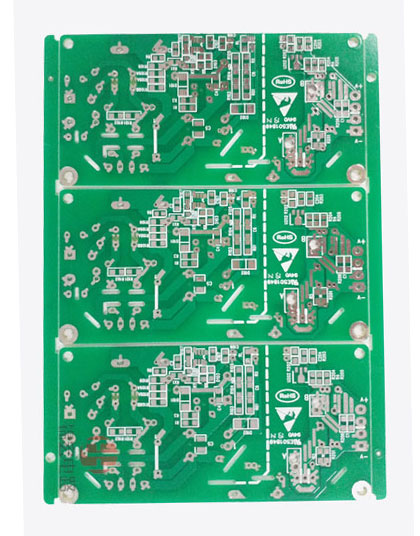

4.钻孔生产的难点

多层板采用高Tg或其他特殊板材,不同材质钻孔的粗糙度不一样,增加了去除孔内胶渣的难度。高密度多层板孔密度高,生产效率低容易断刀,不同网络过孔间,孔边缘过近会导致CAF效应问题。

建议:不同网络的孔边缘间距≥0.3mm

热门产品:

热门产品: